Стальные фитинги для стыковой сварки труб, отвод под углом 90 градусов

Локоть 90 градусов

Материал: углеродистая сталь, нержавеющая сталь, легированная сталь

Технические: Кованые и толкающие

Подключение: Сварка

Стандарт: ANSI, ASME, AP15L, DIN, JIS, BS, GB

Тип: Колено 45 ° и 90 ° LR / SR, переходники, тройник, отводы, заглушка, крест.

Толщина стенки: SCH5-SCH160 XS XXS STD

Поверхность: черная краска / антикоррозийное масло / горячее цинкование

Углы: 30/45/60/90/180 °

Размер: 1/2 ”-80” / DN15-DN2000

Сертификат: ISO -9001: 2000, API, CCS

Применение: химическая промышленность, нефтяная промышленность, строительная промышленность и др.

Инспекция: проверка на заводе или сторонняя инспекция

Упаковка: фанерные поддоны / деревянный ящик или согласно вашей спецификации

Технологический процесс

Бесшовное колено: колено - это фитинг, используемый на повороте трубы.Среди всей трубной арматуры, используемой в трубопроводной системе, доля самая большая - около 80%.Как правило, для колен с разными материалами или толщиной стенок выбирают разные процессы формования.Обычные процессы формовки бесшовных колен у производителей включают горячее выталкивание, штамповку, экструзию и т. Д.

1. Формование горячим нажатием

Процесс формовки колена горячим выталкиванием - это процесс нагрева, расширения и изгиба заготовки, закрепленной на матрице, под действием толкающей машины с использованием специальной машины для выталкивания колен, стержневой матрицы и нагревательного устройства.Деформационная характеристика горячего толкающего колена заключается в определении диаметра заготовки в соответствии с законом, согласно которому объем металлического материала остается неизменным до и после пластической деформации.Диаметр используемой заготовки меньше диаметра колена.Процесс деформации заготовки контролируется через стержневую головку, чтобы сжатый металл течь по внутренней дуге и компенсировал утончение других деталей из-за расширения диаметра, чтобы получить колено с однородной толщиной стенки.

Процесс формования колена горячего толкания отличается красивым внешним видом, равномерной толщиной стенок и непрерывной работой, что подходит для массового производства.Таким образом, он стал основным методом формования колен из углеродистой и легированной стали, а также используется при формировании некоторых спецификаций колена из нержавеющей стали.

Способы нагрева в процессе формовки включают средне- или высокочастотный индукционный нагрев (нагревательное кольцо может быть много- или одинарным), пламенный нагрев и нагрев в отражательной печи.Способ нагрева зависит от требований формируемых продуктов и энергетических условий.

2. Штамповка формовка

3. Сварка средней пластины

Используйте среднюю пластину, чтобы сделать половину секции локтя с помощью пресса, а затем сварите две секции вместе.Этот процесс обычно используется для колен более DN700.

Другие методы формования

В дополнение к вышеупомянутым трем обычным процессам формования, формирование бесшовных колен также включает процесс формования, заключающийся в выдавливании трубной заготовки на внешнюю матрицу с последующим формованием через шарик в трубной заготовке.Однако этот процесс относительно сложен, трудоемок в эксплуатации, а качество формования не так хорошо, как вышеупомянутый процесс, поэтому он редко используется.

ASME B16.9, B16.28

| Размер трубы | Вся фурнитура | Отводы и тройники 90 и 45 | Переходники и заглушки внахлестку | Колпачки | |||||||

|

| Внешний диаметр на скосе, D (1) | Внутренний диаметр на конце (1) | Толщина стенки t | Межосевые размеры A, B, C, M | Общая длина, F, H |

| |||||

|

|

|

|

|

|

| Общая длина, E | |||||

|

|

|

|

|

|

|

| |||||

|

| IN | MM | IN | MM |

| IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0,06 | +1,6 | ± 0,03 | ± 0,8 | Не менее 87,5% номинальной толщины | ± 0,06 | ± 2 | ± 0,06 | ± 2 | ± 0,12 | ± 3 |

|

| -0,03 | -0,8 |

|

|

|

|

|

|

|

|

|

| 3 ~ 2½ | ± 0,06 | ± 1,6 | ± 0,06 | ± 1,6 |

|

|

|

|

|

|

|

| 4 |

|

|

|

|

|

|

|

|

|

|

|

| 5 ~ 8 | +0,09 | +2,4 |

|

|

|

|

|

|

| ± 0,25 | ± 6 |

|

| -0,06 | -1,6 |

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0,16 | +4,0 | ± 0,12 | ± 3,2 |

| ± 0,09 |

| ± 0,09 |

|

|

|

|

| -0,12 | -3,2 |

|

|

|

|

|

|

|

|

|

| 20 ~ 24 | +0,25 -0,19 | +6,4 -4,8 | ± 0,19 | ± 4,8 |

|

|

|

|

|

|

|

| 26 ~ 30 |

|

|

|

|

| ± 0,12 | ± 3 | ± 0,19 | ± 5 | ± 0,38 | ± 10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 32 ~ 48 |

|

|

|

|

| ± 0,19 | ± 5 |

|

|

| |

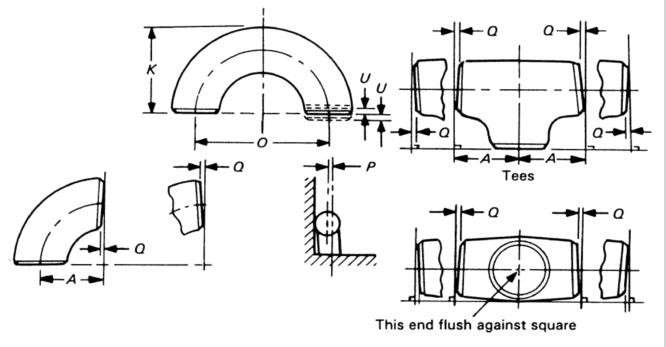

| Размер трубы | Заглушки для коленчатого шарнира (2) | 180 возвратных изгибов | ||||||||||

|

| Внешний диаметр нахлеста, G | Толщина нахлеста | Радиус скругления круга, R | Межцентровое расстояние, O | Вернуться к- Размер лица, K | Согласование Концы, U | ||||||

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

|

| ||||||

|

| IN | MM | IN | MM | IN | MM | IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0 -0,03 | +0 -1 | +0,06 -0 | +1,6 -0 | +0 -0,03 | +0 -1 | ± 0,25 | ± 6 | ± 0,25 | ± 6 | ± 0,03 | ± 1 |

| 3 ~ 2½ |

|

|

|

|

|

|

|

|

|

|

|

|

| 4 |

|

|

|

| +0 -0,06 | +0 -2 |

|

|

|

|

|

|

| 5 ~ 8 |

|

|

|

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0 -0,06 | +0 -2 | +0,12 -0 | +3,2 -0 |

|

| ± 0,38 | ± 10 |

|

| ± 0,06 | ± 2 |

| 20 ~ 24 |

|

|

|

|

|

|

|

|

|

|

| |

| Размер трубы | Вне угла, Q | Вне плоскости, P | ||

|

| IN | MM | IN | MM |

| ½ ~ 4 | ± 0,03 | ± 1 | ± 0,06 | ± 2 |

| 5 ~ 8 | ± 0,06 | ± 2 | ± 0,12 | ± 4 |

| 10 ~ 12 | ± 0,09 | ± 0,19 | ± 5 | |

| 14 ~ 16 | ± 3 | ± 0,25 | ± 6 | |

| 18 ~ 24 | ± 0,12 | ± 4 | ± 0,38 | ± 10 |

| 26 ~ 30 | ± 0,19 | ± 5 | ||

| 32 ~ 42 | ± 0,50 | ± 13 | ||

| 44 ~ 48 | ± 0,75 | ± 19 | ||

ПРИМЕЧАНИЯ:

Вне округлости - это сумма абсолютных значений допусков плюс и минус.

Внешний диаметр ствола см. В таблице на странице 15.